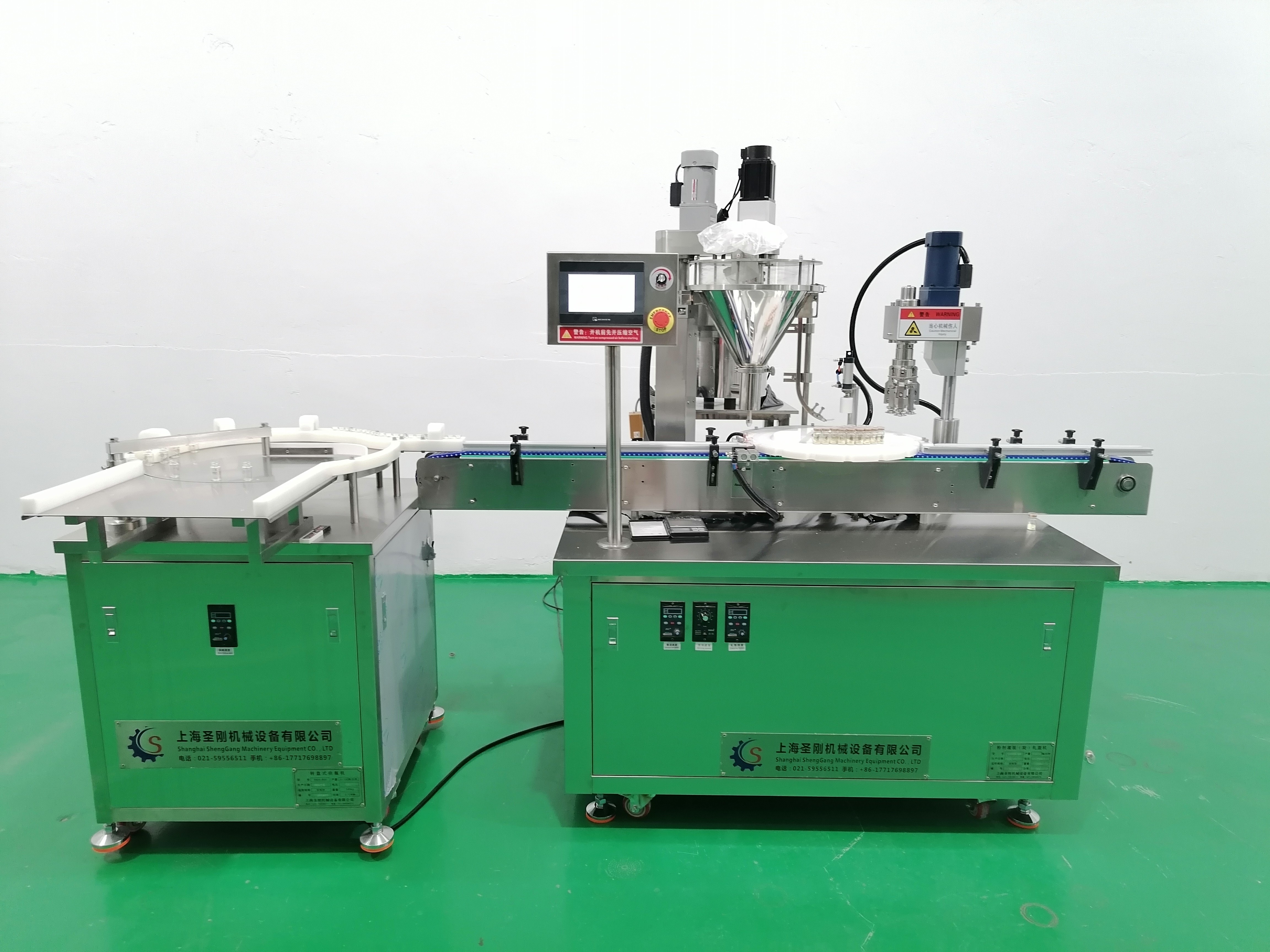

全自動西林瓶粉末灌裝機專為粉末類物料(如中藥粉、益生菌粉、靈芝粉等)設計,具備高精度計量、多物料兼容、智能化操作三大核心優勢。其雙計量系統可靈活切換:粉末灌裝采用精密螺桿推送配合高頻振動下料,顆粒灌裝啟用容積式計量缸,誤差穩定在±0.5%以內(1-20克范圍),并支持顆粒與粉末混合物料的分步灌裝,避免分層不均。設備采用模塊化設計,理瓶、計量、灌裝、加塞等工序無縫銜接,換型時通過觸摸屏一鍵切換參數,核心部件無需更換,下料口更換僅需2分鐘,顯著提升生產效率。

醫藥領域

應用場景:抗生素粉末、生物制劑、中藥散劑等無菌粉末灌裝,需符合GMP標準。

核心價值:配備雙級除塵系統(負壓吸塵+毛刷清邊)和無菌加塞裝置,確保瓶口潔凈度,膠塞通過機械臂精準放置,壓力傳感器實時監測加塞力度,避免瓶體損壞。

保健品領域

應用場景:益生菌粉、靈芝粉、蟲草粉等小劑量功能性粉末灌裝(0.1-5克)。

核心價值:小劑量機型采用視覺定位裝置和硅膠密封圈防漏設計,粉塵收集率超99%,并支持30組物料參數配方存儲,快速適配不同產品。

食品與化工領域

應用場景:蛋白粉、調味粉等粉末/顆粒混合物灌裝。

核心價值:防堵裝置(柔性撥片+紅外檢測)減少物料損耗,容積式計量缸確保顆粒灌裝穩定性,兼容1-50ml西林瓶規格。

開機前準備

檢查設備接地與電源(220V/380V),清理理瓶軌道與灌裝通道異物,確認物料參數與配方匹配(如螺桿轉速、振動頻率)。

更換適配下料口:粉末用錐形口減少飛揚,顆粒用喇叭口防止堵塞。

自動化運行步驟

| 工序 | 核心操作 |

|---|---|

| 理瓶 | 仿生軌道定向排列西林瓶,輸送速度隨灌裝節奏自動調節,避免堆積或空置。 |

| 計量灌裝 | 粉末啟用螺桿推送+高頻振動,顆粒切換計量缸活塞運動,混合物料分步灌裝(顆粒打底→粉末覆蓋)。 |

| 加塞與除塵 | 機械臂加塞后觸發負壓吸塵,顆粒灌裝后啟動毛刷清邊,實時監測合格率。 |

停機與維護

緊急停機:堵料時紅外檢測自動觸發停機,清理后需重新校準計量精度。

日常保養:每日清潔料斗(鏡面拋光內壁防殘留),每周潤滑傳動部件,每月校準稱重傳感器。

技術解決方案:通過物聯網模塊實現遠程監控,實時同步灌裝速度、合格率等數據,支持多品種小批量生產(換型時間<3分鐘)。

典型案例:某中藥企業采用上海圣剛機型灌裝靈芝粉(500毫克/瓶),通過分步灌裝技術和防漏設計,生產效率提升至400瓶/分鐘,物料損耗率降至0.3%,符合FDA認證標準。

常見問題解決:

灌裝精度偏差:重新校準計量缸活塞行程或螺桿螺距;

瓶口污染:檢查硅膠密封圈密封性,清理負壓吸塵通道濾網;

堵料頻繁:調整柔性撥片角度,增加顆粒振動頻率。

定期維護:每月更換防塵濾芯,每季度校驗壓力傳感器與紅外檢測器靈敏度。

通過上述指南,設備穩定性與產品質量,具體操作需結合設備型號(如上海圣剛SG-F系列)及廠家提供的說明書進一步細化。